Современные производства сталкиваются с парадоксом автоматизации: с одной стороны - требование гибкости и адаптивности, с другой - необходимость минимизировать затраты. Модульные системы предлагают компромиссное решение, но их избыточная универсальность часто приводит к неоправданным инвестициям. По данным исследований, до 40% функциональных возможностей модульного оборудования на предприятиях остаются невостребованными. Как же найти баланс между scalability и экономической эффективностью? Эта статья поможет разобраться в принципах разумного выбора модульных решений для разных производственных сценариев.

Ключевые достоинства модульных систем

Модульный подход в промышленной автоматике обеспечивает три принципиальных особенности:

-

Гибкость конфигурации

-

Возможность поэтапного наращивания функционала

-

Замена отдельных компонентов без перепроектирования всей системы

-

Адаптация под изменение технологических процессов

-

Экономическая эффективность

-

Снижение капитальных затрат на первом этапе внедрения

-

Оптимизация расходов на модернизацию

-

Минимизация простоев при ремонте (замена только отказавших модулей)

-

Технологическая устойчивость

-

Совместимость с оборудованием разных поколений

-

Простота интеграции новых технологических решений

-

Возможность создания резервированных систем

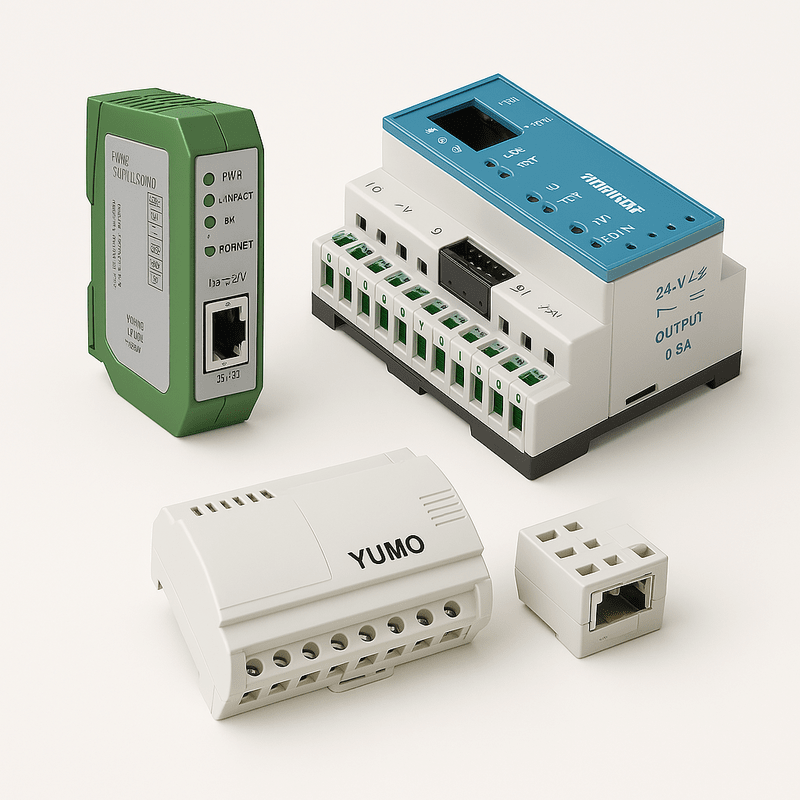

Пример удачной реализации - использование программируемых логических контроллеров модульного типа, которые позволяют начинать с базовой комплектации и добавлять специализированные модули по мере необходимости. Это особенно актуально для предприятий с поэтапным планом автоматизации или изменяющимися технологическими требованиями.

Когда модульность действительно нужна?

Модульные системы автоматизации наиболее эффективны в конкретных производственных условиях. В первую очередь они незаменимы для предприятий с планами расширения, где требуется постепенное наращивание мощностей без замены основного оборудования. Такие решения идеально подходят для экспериментальных производств, где технологические процессы часто корректируются.

Особая ценность модульности проявляется в ответственных производствах с высокими требованиями к надежности. Возможность резервирования и быстрой замены компонентов минимизирует простои. Это особенно важно для непрерывных процессов в химической, фармацевтической и пищевой промышленности.

Для долгосрочных проектов модульные системы позволяют плавно модернизировать оборудование без полной замены. В таких случаях оптимальны программируемые контроллеры модульного типа, например купить ПЛК контроллер стоит для поэтапного расширения функционала. Они позволяют начинать с базовой комплектации и добавлять модули по мере необходимости.

Риски избыточной универсальности

Стремление к максимальной модульности может привести к неоправданным затратам и сложностям. Основная проблема - значительное увеличение первоначальных инвестиций, когда предприятия оплачивают функциональные возможности, которые могут никогда не быть использованы. Например, приобретение программируемого контроллера с 32 слотами расширения для системы, которой достаточно 8-10 модулей, означает переплату 25-40% стоимости.

Другая существенная сложность - усложнение проектирования и настройки системы. Модульные решения требуют более тщательного планирования конфигурации и квалифицированного монтажа, что увеличивает сроки ввода оборудования в эксплуатацию. Особенно это заметно на небольших производствах, где штат инженеров-наладчиков ограничен.

Как оптимизировать затраты на автоматизацию?

Рациональный подход к модульной автоматизации начинается с тщательного анализа реальных потребностей производства. Необходимо четко определить текущие задачи и обоснованный перспективный задел (обычно 10-20% резерва). Например, если система требует 14 дискретных входов, стоит выбрать конфигурацию на 16-18 каналов.

Ключевое значение имеет выбор проверенных платформ с долгосрочной поддержкой производителя. Надежные поставщики, предлагающие электротехническое оборудование в Москве, обычно предоставляют услуги технического аудита, помогая подобрать оптимальное решение. Это позволяет избежать как недостаточности, так и избыточности функционала.

Особое внимание стоит уделить совместимости компонентов. Унификация модулей в рамках одной платформы значительно упрощает последующую модернизацию и снижает затраты на обслуживание. Для критически важных узлов рекомендуется предусмотреть возможность резервирования без избыточного дублирования всех элементов системы.

Практические рекомендации по выбору модульных решений

-

Проведите детальный аудит текущих и перспективных потребностей производства.

-

Выбирайте проверенные платформы с долгосрочной поддержкой производителя.

-

Закладывайте 10-20% резерва мощности для будущих модернизаций.

-

Для малых производств начинайте с базовых ПЛК на 8-10 модулей.

-

Крупным предприятиям используйте системы с горячей заменой компонентов.

-

Обеспечьте единообразие оборудования в рамках одной платформы.

-

Для тестирования новых решений используйте арендное оборудование.

-

Критические узлы оснащайте резервированными модулями.

-

Учитывайте наличие квалифицированного персонала для обслуживания.

-

Регулярно проводите аудит системы на предмет избыточности/недостаточности функционала.